1. Risk Değerlendirmesi: ISO 45001’in Proaktif Kalbi

ISO 45001 İş Sağlığı ve Güvenliği (İSG) Yönetim Sistemi’nin temeli, kazalar olduktan sonra tepki vermek (reaktif olmak) değil, kazalar olmadan önce tehlikeleri belirlemek ve riskleri ortadan kaldırmak (proaktif olmak) üzerine kuruludur. Bu proaktif yaklaşımın motoru ise standardın Madde 6.1.2‘sinde tanımlanan “Tehlike Belirleme ve Risklerin Değerlendirilmesi” sürecidir.

Pek çok kuruluş bu süreci sadece yasal bir zorunluluğu yerine getirmek için yapar. Oysa Vertacert olarak biliyoruz ki, etkin bir HYS (Hazard/Risk Assessment), İSG kültürünüzün temel taşıdır.

Bu makale, risk değerlendirmesinin nasıl yapılacağına odaklanmaktadır. Risk değerlendirmesinin, standardın 10 maddelik yapısı içindeki yerini, liderlik ve operasyonel kontrollerle ilişkisini görmek için lütfen ISO 45001 İş Sağlığı ve Güvenliği (İSG) Kapsamlı Belgelendirme Rehberimizi ziyaret edin.

2. Temel Kavramlar: Tehlike vs. Risk (En Sık Yapılan Hata)

Başarılı bir analiz için bu iki kavramı net bir şekilde ayırmalıyız. Denetimlerde bu ikisinin karıştırılması en sık rastlanan uygunsuzluktur.

- TEHLİKE (Hazard): Çalışanlara veya işyerine zarar verme potansiyeli olan kaynaktır. Tehlike, durumun kendisidir.

- Örnekler: Yerdeki ıslak zemin, koruyucusuz dönen bir makine aksamı, gürültü, tehlikeli bir kimyasal, yüksekte çalışma.

- RİSK (Risk): Bu tehlikeden kaynaklanacak zararın (yaralanma, hastalık) meydana gelme olasılığı ile sonucunun şiddetinin birleşimidir.

- Örnek: Islak zeminden (Tehlike) dolayı bir çalışanın kayıp düşerek kolunu kırması (Risk).

Biz tehlikeleri “belirleriz”, riskleri ise “değerlendiririz” (önceliklendiririz).

3. Adım Adım Risk Değerlendirme Süreci (Metodoloji)

ISO 45001, size “şu metodolojiyi kullanın” demez, ancak sizden sistematik bir süreç ister. En yaygın ve kabul görmüş süreç 5 adımdan oluşur:

Adım 1: Tehlikelerin Belirlenmesi (Tüm Faaliyetler)

Sadece üretim hattını değil, tüm faaliyetleri düşünmelisiniz:

- Rutin Faaliyetler: Günlük üretim, ofis çalışması, sevkiyat.

- Rutin Olmayan Faaliyetler: Bakım, arıza, temizlik, duruş/kalkışlar.

- Dış Etkenler: Taşeron faaliyetleri, ziyaretçiler, komşu tesislerden kaynaklanan riskler.

- İpucu: Bu aşamada çalışanların katılımı (Madde 5.4) hayati önem taşır. “Ramak Kala Bildirimleri” ve “Tehlike Bildirim Formları” en iyi veri kaynaklarınızdır.

Adım 2: Risklerin Değerlendirilmesi (Önceliklendirme Metodu)

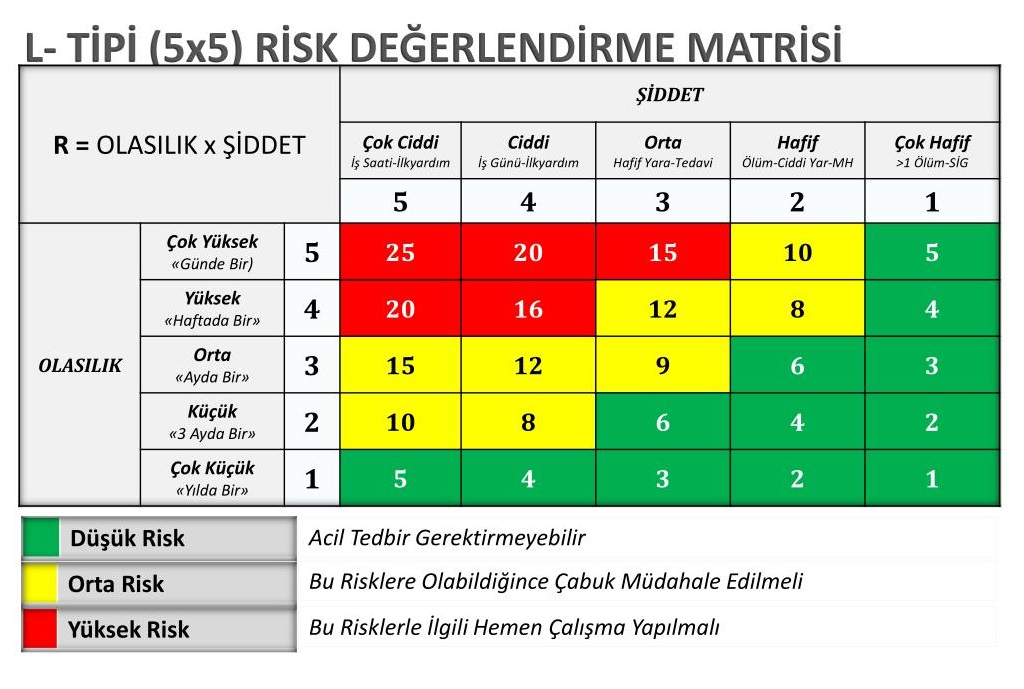

Bu, hangi riskin daha acil olduğunu belirlediğimiz yerdir. En yaygın kullanılan metodoloji, L-Tipi (5×5) Matris yöntemidir.

L-Tipi 5×5 Matris Metodolojisi: Her risk için şu iki soruyu sorarsınız:

- Olasılık (O): Bu olayın gerçekleşme ihtimali nedir? (1: Çok Düşük – 5: Çok Yüksek)

- Şiddet (Ş): Eğer bu olay gerçekleşirse, sonucunun ciddiyeti ne olur? (1: Çok Hafif – 5: Felaket/Ölüm)

RİSK PUANI = Olasılık (O) x Şiddet (Ş)

- (1-4 Puan): Kabul Edilebilir Risk (Yeşil Alan)

- (5-12 Puan): Orta Düzey Risk (Sarı Alan – İyileştirme Gerekir)

- (15-25 Puan): Yüksek Risk (Kırmızı Alan – Derhal Müdahale Gerekir)

Bu puanlama, size hangi riske (örn: 25 puanlık “Forkliftin yayaya çarpması”) öncelik vermeniz gerektiğini gösterir.

Adım 3: Kontrol Önlemlerinin Belirlenmesi (Hiyerarşi)

Risk puanı yüksek çıkan tehlikeler için (Kırmızı ve Sarı alanlar), Kontrol Hiyerarşisi (Eliminasyon, İkame, Mühendislik, İdari, KKD) uygulanarak riskin seviyesi düşürülmeye çalışılır.

→ Riskleri azaltmak için kullanılan ve ISO 45001’in zorunlu kıldığı [Kontrol Hiyerarşisi (6 Adım)] hakkında detaylı bilgi ve örnekler için ana Pillar sayfamızdaki “Madde 6” analizini okuyun.

Adım 4: Dokümantasyon ve Kayıt

Yaptığınız tüm bu analiz (tehlike, risk puanı, alınan önlem) yasal olarak da geçerli bir “Risk Değerlendirmesi Raporu” olarak dokümante edilmeli ve ilgili personelin erişimine açık olmalıdır.

Adım 5: Gözden Geçirme ve Güncelleme

Risk değerlendirmesi bir kez yapılıp unutulan bir doküman değildir. Aşağıdaki durumlarda mutlaka güncellenmelidir:

- Yeni bir makine, ekipman veya kimyasal alındığında.

- Süreçte bir değişiklik yapıldığında.

- Bir iş kazası veya ramak kala yaşandığında.

- Yasal mevzuatta bir değişiklik olduğunda.

4. Diğer Popüler Tehlike/Risk Belirleme Metodolojileri

5×5 Matris en yaygın olanıdır, ancak daha karmaşık süreçler için başka metodolojiler de kullanılır:

- Fine-Kinney Metodolojisi: Risk Puanı = Olasılık x Şiddet x Frekans (Tehlikeye maruz kalma sıklığı). Daha detaylı bir analiz sunar.

- JSA (Job Safety Analysis / İş Güvenliği Analizi): Belirli bir işin (örn: “Kaynak yapma”) her bir adımını (hazırlık, kaynak, bitiş) ayırıp, her bir adımdaki tehlikeleri tek tek belirlemeye odaklanan bir tehlike belirleme yöntemidir.

- FMEA (Hata Türleri ve Etkileri Analizi): Genellikle Kalite (ISO 9001) ve Otomotivde (IATF 16949) kullanılsa da, İSG süreçlerindeki potansiyel hataları ve etkilerini analiz etmek için de kullanılabilir.

5. Başdenetçi İpuçları: Risk Değerlendirmesinde En Sık Yapılan Hatalar

Vertacert denetçileri olarak sahada en sık gördüğümüz, uygunsuzluklara yol açan hatalar:

- “Rutin Olmayan” İşleri Atlamak: Sadece günlük üretimi analiz edip, ayda bir kez yapılan “Bakım” veya “Temizlik” işlerindeki riskleri (örn: kapalı alana girme) atlamak.

- “Kabul Edilemez” Risk Bırakmak: Analizi yapıp, risk puanını 25 (Çok Yüksek) bulup, hiçbir önlem almadan bırakmak. Bu, denetimde doğrudan majör (büyük) uygunsuzluktur.

- Hiyerarşiyi Tersine Çevirmek: Yüksek gürültü riski için (Eliminasyon veya Mühendislik önlemi yerine) doğrudan “Kulaklık taksınlar” (KKD) demek.

- Çalışan Katılımını Sağlamamak: Risk analizini sadece İSG Uzmanının ofiste, tek başına yapması. Sahadaki tehlikeyi en iyi, o işi yapan operatör bilir.

Etkili bir Risk Değerlendirmesi, İSG sisteminizin temelidir. Vertacert, denetimlerinde bu analizin sahadaki gerçeklerle ne kadar uyumlu olduğuna odaklanır.